臨沂鋼鐵投資集團特鋼有限公司年產270萬噸優(yōu)特鋼項目是中冶京誠工程技術有限公司秉持世界一流冶金建設國家隊的使命與擔當,在全工藝流程鋼鐵基地總包項目領域樹立起的一個新的標桿。臨沂優(yōu)特鋼項目是山東省政府重大建設項目和臨沂市重點工程,項目總投資約120億元,占地3223.9畝,在山東省臨沂市臨港經濟技術開發(fā)區(qū)建設優(yōu)特鋼制造基地,投產后可實現年產值200億元、稅收15億元,為魯東南地區(qū)產業(yè)布局和產業(yè)結構調整優(yōu)化、臨沂革命老區(qū)的經濟建設騰飛和社會進步發(fā)展做出貢獻。

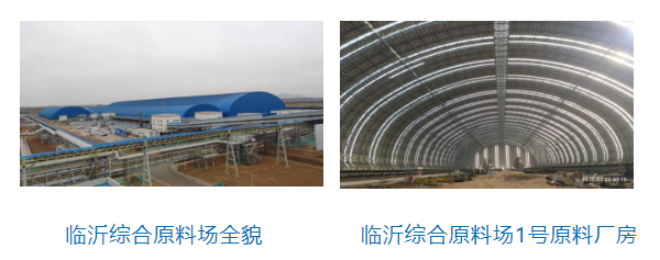

臨沂優(yōu)特鋼項目由中冶京誠負責工程設計、設備材料采購和建筑安裝的EPC交鑰匙工作。其中,全封閉原料場和翻車機系統(tǒng)在2020年12月底正式開工建設,2022年10月建成投產。2023年2月和3月完成工程竣工驗收和建筑消防設施竣工檢測驗收。項目已分別榮獲臨沂市、山東省和中國冶金建設協(xié)會的優(yōu)質結構工程獎、安全文明標準化工地,中冶集團BIM應用大賽一等獎和2022年度管理優(yōu)秀工程項目等榮譽。項目緊緊圍繞綠色高效儲運,以自主集成技術為主,全面落實國家“綠色原料”和“綠色物流”的產業(yè)政策,成功實施技術領先、經濟合理、節(jié)能減排、高效環(huán)保的智能原料場。

新工藝與物流網協(xié)同

建設功能完備的綜合原料場

臨沂優(yōu)特鋼項目綜合原料場的主要用戶包括燒結、煉鐵、煉鋼、石灰窯等,年供料量551萬噸。原料場具備原料儲存、原料處理、原料供應、原料轉載、原料管理和循環(huán)利用六大功能,設計功能完整,裝備能力均衡,有較強的適應性和擴展性。工藝設計集合了各種原料條件,合理確定原料的儲存規(guī)模,并提供控制原料采購周期波動的解決方案,在冶煉物流“源頭”調節(jié)穩(wěn)定原料成分保證供應精料。綜合原料場的主要設施包括:火車翻車機系統(tǒng)、全封閉汽車受料槽、1號原料廠房 (B型料場)1座、2號原料廠房 (C型料場)1座、混勻原料廠房1座、全部輸送系統(tǒng)以及配套的公用輔助設施等。原料場共設置大型堆取料設備11臺,帶式輸送機72臺。其中,1號原料廠房為B型料場,是工程主體建筑,長度546.6米、寬度138米、高度56.6米,是目前國內跨度最大的螺栓球網架結構的全封閉料場。

根據項目需要,臨沂優(yōu)特鋼項目綜合原料場工程設計了多種類型、適應性強的全封閉環(huán)保料場,以及多個靈活的支線路徑、即時高效的直供料系統(tǒng)。料場采用節(jié)省占地封閉型式,功能分解減量儲存,料堆布置靈活,設備均衡作業(yè),場地利用率高。以現代物流管理和倉儲技術為依托,結合總圖和鐵前工序生產節(jié)奏,確定相關用戶和工序界面的儲運轉載,優(yōu)化運輸網絡,采用短路徑、倒運少、多通路轉載的工藝設計,總體布置緊湊、工藝流程順、輸送路徑短并采取數字化管理。整體設計采用高速、大運量、網絡輸送工藝技術,強化輸送機物流網自動化和信息化,合理分配輸送能力和系統(tǒng)設備的網絡關系,多料種分段輸送和大運量切分輸送,優(yōu)化設備能力和減少設備數量,鐵前一體化管理裝備高效組合有序發(fā)送,設備利用率高。通過設計供料中央轉運站和多工序成品緩沖設施,實現了物料集中收集,集中管理,集中派送。原料工藝中拓展物料回收系統(tǒng)和配料循環(huán)利用途徑,實施低碳減量化生產和綠色高效儲運。

數字化與信息化升級

實現性能迭代的高度智能化

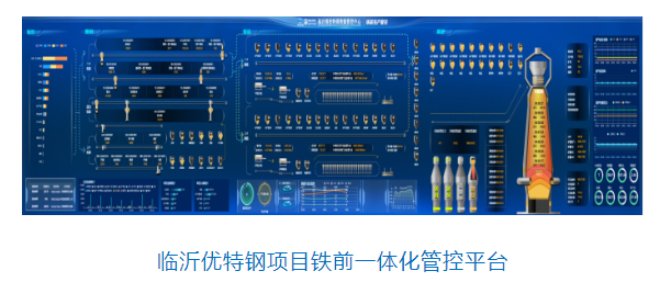

圖片 臨沂優(yōu)特鋼項目綜合原料場的智能管理技術邁上智能化運行新臺階。原料場智能化管控平臺拓展至整個鐵前一體化大區(qū),設計實施智能作業(yè)、智能控制和智能管理三級系統(tǒng)。智能作業(yè)系統(tǒng)利用激光掃描儀及三維擬合空間定位裝置,獲取料場中料堆和移動設備信息,生成料堆模型及作業(yè)軌跡,進行物料輸送作業(yè);智能控制系統(tǒng)按作業(yè)指令生成輸送作業(yè)流程,與智能作業(yè)系統(tǒng)互證連鎖,并將結果發(fā)送至智能管理系統(tǒng);智能管理系統(tǒng)利用料堆模型及輸送作業(yè)流程,管理料堆動態(tài)信息,根據動態(tài)信息及不同類型物料料堆對應的卸料信息或用戶信息,生成堆料及取料輸送作業(yè)指令。最終實現原料場從受卸到生產用戶的全流程、全自動的“一鍵生產”,打造了一個物流信息化、輸送高效化、料場數字化、儲倉集群化、作業(yè)智能化的代表世界領先水平的智能化原料場。

臨沂優(yōu)特鋼項目綜合原料場的全時無人作業(yè)管控模型,實現堆取料過程安全的無人化、料堆控制的規(guī)整化,實現堆取料機雙效作業(yè),無需額外盤庫的即時庫存管理?;贏I算法的動態(tài)庫存規(guī)劃模型實現低量均儲,料堆使用時間和物料需求量預測等智能決策功能,顯著提升了生產效率和料場利用率。通過設備選擇互備、控制判斷互助、檢測傳送互證、運行管理互動,實現了多用戶輸送系統(tǒng)的兼容、能力匹配、系統(tǒng)優(yōu)化、可靠輸送。通過選擇最優(yōu)路徑,實時動態(tài)流程組網輸送,實現物料輸送生產線物料跟蹤、多流程的選擇、切換和安全運行,輸送系統(tǒng)優(yōu)選排序、流程關聯組合,減少輸送設備空載運轉時間和流程起停時間。臨沂優(yōu)特鋼項目原料場設計采用全新的控制策略,集成大數據視頻AI識別應用,實現生產數據與流程控制的緊密結合,過程數據采集系統(tǒng)有效地整合了各類數據與資源,通過倉群管理打通了橫向的從受卸至用戶的信息孤島,通過作業(yè)管理打通了縱向的產供銷一體化的信息孤島, 在原料場的數據診斷、故障分析、數據實時備份、數據采集、遠程維護、人員培訓等方面發(fā)揮了重要作用,提升了綜合原料場及鐵前大區(qū)整體管理控制水平。

新方案與新技術結合

打造超低排放的清潔卸儲運

2019年4月國家生態(tài)環(huán)境部、發(fā)展改革委、工信部、財政部、交通運輸部聯合發(fā)布環(huán)大氣(2019)35號文《關于推進實施鋼鐵行業(yè)超低排放的意見》,全面加強物料儲存、輸送及生產工藝過程無組織排放控制,在保障生產安全的前提下,采取密閉、封閉等有效措施,有效提高廢氣收集率,作業(yè)區(qū)域不得有可見煙粉塵外逸。意見要求到2025年底前,重點區(qū)域鋼鐵企業(yè)超低排放改造基本完成,全國力爭80%以上產能完成改造。因此,為貫徹國家鋼鐵行業(yè)超低排放要求,臨沂優(yōu)特鋼項目綜合原料場在設計中對汽車受料槽、1號原料廠房 (B型料場)、2號原料廠房 (C型料場)、混勻原料廠房均采用為全封閉料庫型式。在汽車受料槽設置集中除塵設施,在原料場封閉廠房內設有干霧降塵設施,在各卸料和轉運揚塵點設通風除塵設施,并采用新型環(huán)保卸料裝置。在試生產階段,在汽車受料槽下料口落料點、轉運站帶式輸送機頭尾部落料點、堆取料機作業(yè)物料轉運點等重點作業(yè)區(qū)域的108個點位強化了無組織排放措施和解決方案,實現物料清潔化封閉轉運,作業(yè)區(qū)域不揚塵、不漏料,污染物排放達標。

臨沂優(yōu)特鋼項目原料場各類物料輸送過程中的轉運點眾多,存在易堵、產塵、易磨損的“老大難”點位。因此,中冶京誠在項目設計中針對物料特性做了進一步研究,對出現的各種極端物料匯集與分流條件進行設定,各品種物料特性和工作工況進行模擬,分析物料轉載拋落時的運動軌跡,控制料流的路徑以產生最小的沖擊、磨損、撒料、粉塵,確定技術適用條件,建立輸送轉運基本要素與工藝設計相結合后的優(yōu)化模型,改進了輸送設備轉載結構。帶式輸送機清潔轉載裝置設計曲面擋板裝置進行物料轉載,控制落料位置,確保卸載物料在受料輸送機中心上, 并與受料輸送機具有在運行方向上相接近的速度;對末段受料進行緩沖設計,確保物料不在溜槽中阻塞、料流保持連續(xù),使物料平穩(wěn)輸送;控制轉載空氣速度, 以減緩粉塵的生成;對導料槽進行加長密封,并設計迷宮結構對氣流形成負壓抑塵,解決轉運堵料和粉塵超標。工程應用數據表明,減少輸送撒料90%、減少除塵功耗40%-50%、減少清理崗位工90%。轉運作業(yè)區(qū)域粉塵濃度達到10mg/m3以下,特種易碎物料的粉碎率指標大大改善。臨沂優(yōu)特鋼項目原料場工程實踐了原料儲運行業(yè)低碳經濟發(fā)展模式,實現了原料場綠色高效清潔化生產。