北京聯(lián)合榮大工程材料股份有限公司(下文簡(jiǎn)稱聯(lián)合榮大)將高爐內(nèi)襯材料用于爐缸陶瓷杯、風(fēng)口帶、爐腹?fàn)t腰、爐身等部位,取得良好效果。因?yàn)閼?yīng)用這些不定形耐材使得高爐內(nèi)襯修復(fù)變得更簡(jiǎn)易和靈活。任何不規(guī)則的侵蝕界面、縫隙、高爐部件都能澆注填充,實(shí)現(xiàn)整體澆注襯。爐缸澆注料系硅溶膠結(jié)合材料,由剛玉與炭化硅組成,可與鐵水長(zhǎng)期共存,不發(fā)生物理化學(xué)反應(yīng),具有極好的抗鐵侵蝕效果。經(jīng)過(guò)實(shí)踐驗(yàn)證,證明聯(lián)合榮大的高爐爐缸整體澆注技術(shù)已經(jīng)很成熟。

高爐爐缸整體澆注技術(shù)能最大程度保留殘余合格炭磚,運(yùn)行8年左右的高爐,大塊砌筑炭磚利用率可達(dá)70%左右、小塊砌筑炭磚利用率達(dá)50%左右,局部區(qū)域嚴(yán)重侵蝕炭磚可采用高導(dǎo)熱澆注料針對(duì)性修復(fù)。因此,爐缸整體澆注技術(shù)維修工期短,綜合造價(jià)低。澆注襯整體性好,與炭磚界面緊密貼合,使?fàn)t缸整體傳熱效率得以提高,1150℃凝鐵等溫線推移至澆注陶瓷杯內(nèi)部,有效隔離和保護(hù)了炭磚。爐缸澆注維修從根本上保障了爐缸安全、長(zhǎng)壽運(yùn)行,減少了爐缸熱損。

高爐爐缸整體澆注技術(shù)主要包括下列三大技術(shù):

一是預(yù)掛渣皮技術(shù)。

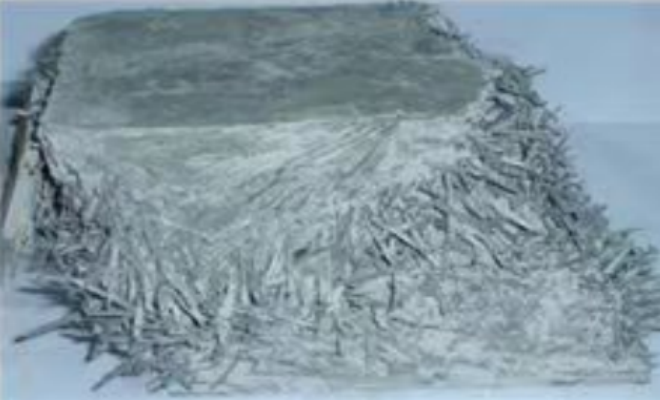

爐腹?fàn)t腰預(yù)掛渣皮技術(shù)是將金屬陶瓷材料澆注于冷卻壁表面,在冷卻壁表面形成一層永久性的人造渣皮保護(hù)層。該材料將金屬纖維引入到非金屬澆注料中,將兩者的優(yōu)點(diǎn)相結(jié)合,提高材料的抗折抗壓等物理指標(biāo),提高材料的導(dǎo)熱能力,延長(zhǎng)爐腹、爐腰區(qū)域耐材的使用壽命。在350℃條件下,導(dǎo)熱系數(shù)20W/(K·m)左右;鋼纖維含量達(dá)到40%左右,不是普通的高鋼纖維澆注料(10%以下),其200℃以下抗折強(qiáng)度可達(dá)到35MPa~40MPa,在實(shí)驗(yàn)室常規(guī)抗折檢測(cè)設(shè)備都無(wú)法將其壓彎,而折后的材料也不“折而不斷”。下圖為預(yù)掛渣皮材料的物理檢測(cè)圖。

圖為預(yù)掛渣皮抗壓結(jié)果

圖為預(yù)掛渣皮抗折結(jié)果

預(yù)掛渣皮澆注料,施工方式不能采用簡(jiǎn)單的泵送,而是在冷卻壁安裝前預(yù)制澆注,養(yǎng)護(hù)24h后安裝至爐內(nèi),一般為分塊澆注、分層安裝、澆注勾縫的施工方式??舍槍?duì)高爐不同區(qū)域的爐型要求,在支設(shè)模具過(guò)程特殊設(shè)計(jì),形成合適的爐腹角和爐身角,這種科學(xué)的設(shè)計(jì)和布置方式,便于高爐開(kāi)爐氣流和爐料的合理分布。預(yù)掛渣皮材料澆注厚度一般為150mm~200mm,使用三年以后的澆注料,剩余厚度一般為50mm~80mm,平均年損耗30mm;澆注料剩余越薄,熱傳導(dǎo)效率越高,因此使用到后期,澆注料年損耗量可降低至10mm以下。材料性能穩(wěn)定,超高的鋼纖維含量,保障材料抗熱震能力,不會(huì)因?yàn)楦郀t頻繁開(kāi)停爐而脫落,避免了傳統(tǒng)脆性磚受制于高爐操作而壽命長(zhǎng)短不一的現(xiàn)象。隨著現(xiàn)階段高爐噴煤技術(shù)的發(fā)展,,爐腹?fàn)t腰區(qū)域溫度逐步提高,預(yù)掛渣皮澆注材料可更好適應(yīng)爐腹?fàn)t腰區(qū)域的耐材結(jié)構(gòu)。

二是內(nèi)襯濕法噴注技術(shù)。

內(nèi)襯濕法噴注技術(shù)的目的是為了解決爐腹、爐腰、爐身等部位耐材脫落引起的氣流不順、能耗升高等問(wèn)題,其特點(diǎn)是快速高效,可以在較短時(shí)間內(nèi)復(fù)產(chǎn),降低對(duì)鐵廠的影響。濕法噴注技術(shù)可分熱態(tài)和常溫兩種,熱態(tài)濕法噴注技術(shù)是將料面降到風(fēng)口區(qū)域后,爐內(nèi)覆蓋壓火料,采用機(jī)械手進(jìn)行噴注造襯,使高爐恢復(fù)至操作爐型。這種噴注方式快速安全,人員不用進(jìn)爐,沒(méi)有有限空間作業(yè),對(duì)于2000m3左右的高爐,在24小時(shí)內(nèi)即可修復(fù)完成。常溫濕法噴注技術(shù)是在停爐降料面后,爐內(nèi)溫度和煤氣含量降到一定標(biāo)準(zhǔn)后,人員進(jìn)爐內(nèi)排險(xiǎn)清理,也可對(duì)爐內(nèi)植筋掛網(wǎng),延長(zhǎng)耐材使用壽命。

噴注控制工藝經(jīng)歷了人工作業(yè)、簡(jiǎn)易機(jī)械、可伸縮機(jī)械手、大型可伸縮自動(dòng)平衡機(jī)械手等多種作業(yè)方式,還將采用自動(dòng)側(cè)距裝置,隨時(shí)調(diào)整噴注效果。

針對(duì)不同工況的高爐內(nèi)襯,需采用不同噴注材料。對(duì)處于高溫工況下的爐腹、爐腰和爐身下部區(qū)域,材料除有較高強(qiáng)度抵抗物料和氣流沖刷,還需要有良好的導(dǎo)熱能力,有利于渣皮形成,保護(hù)冷卻壁和耐材。納米硅溶膠結(jié)合噴注料以溶膠作為結(jié)合劑,不存在結(jié)合劑界面遷移,在受熱時(shí)水分可有序排除,因而具有極佳的快烘防爆性能。在600℃以下,低溫溶膠結(jié)合料強(qiáng)度相對(duì)較低,但隨溫度升高納米SiO2與Al2O3反應(yīng)可形成莫來(lái)石相,強(qiáng)度迅速提高。特別是在高溫下,由于納米硅溶膠結(jié)合噴注料不含水泥,高溫?zé)釕B(tài)性能優(yōu)異。對(duì)于爐身中上部區(qū)域,該部位工作溫度相對(duì)較低,為了保證材料強(qiáng)度和抗沖刷性能,可采取了水泥結(jié)合,配合材料組成和結(jié)構(gòu)調(diào)整,提高材料抗熱震性能,延長(zhǎng)噴注內(nèi)襯的使用壽命。

圖為熱態(tài)機(jī)械噴注

圖為人工噴注

三是薄壁內(nèi)襯技術(shù)。

在靜態(tài)鐵水中,爐缸澆注料基本上不受到侵蝕,爐缸料與凝固鐵塊界面完整。渣鐵中的堿金屬等有害元素沿著澆注料的空洞滲透到澆注料內(nèi)部,與材料中的Al2O3、SiC、SiO2等反應(yīng),生成侵蝕帶導(dǎo)致材料剝落。

為了減少爐缸料侵蝕,延長(zhǎng)高爐內(nèi)襯使用壽命,薄壁內(nèi)襯是高爐耐材的發(fā)展方向。其理論基礎(chǔ)是通過(guò)提高耐材導(dǎo)熱系數(shù),降低耐材內(nèi)部溫度梯度,控制耐材厚度,使1150℃等溫線在耐材外部,從而在耐材表面形成渣鐵黏滯層,隔絕鐵水沖刷,延長(zhǎng)爐缸耐材使用壽命。薄壁內(nèi)襯理論對(duì)高爐維護(hù)和操作穩(wěn)定提出了更高要求,尤其對(duì)爐缸冷卻制度要求更加嚴(yán)格,需要保持冷卻強(qiáng)度穩(wěn)定和冷卻壁冷熱面密實(shí),才能使1150℃等溫線始終處于耐材外部,保持爐缸穩(wěn)定。

爐缸澆注料受鐵水和熔渣侵蝕是一個(gè)長(zhǎng)期過(guò)程,化學(xué)侵蝕極小。因此在新?tīng)t缸設(shè)計(jì)時(shí),可直接設(shè)計(jì)成薄壁爐缸結(jié)構(gòu),形成更高效的傳熱爐缸,結(jié)合耐侵蝕澆注料,高爐爐缸將不再出現(xiàn)“象腳侵蝕”情況。

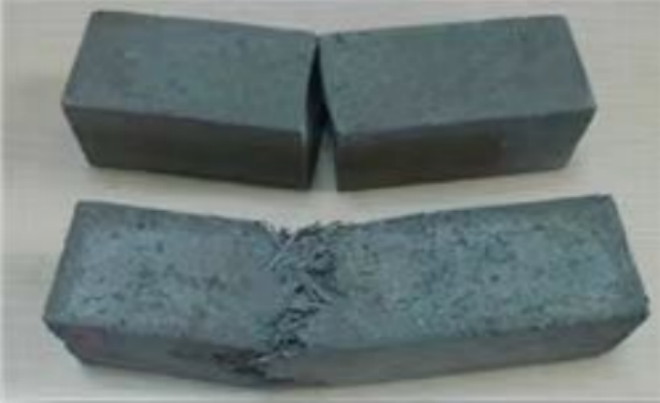

圖為大塊炭磚清理效果

圖為小塊炭磚清理效果

孫賽陽(yáng)(作者系聯(lián)合榮大冶建事業(yè)部副總經(jīng)理