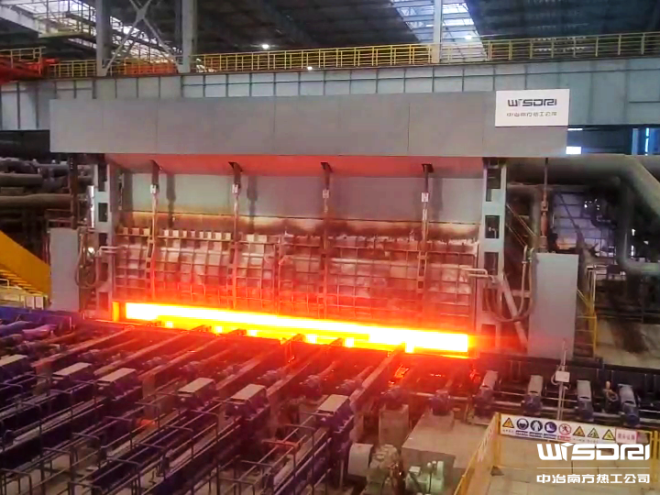

3月19日7:58,由中冶南方熱工公司總承包建設(shè)的天柱鋼鐵集團(tuán)加熱爐項(xiàng)目群小H型鋼2#加熱爐第一支紅鋼出爐,標(biāo)志著該加項(xiàng)目熱負(fù)荷試車(chē)成功。

中冶南方熱工公司為天柱鋼鐵集團(tuán)總承包建設(shè)加熱爐項(xiàng)目群,共包括6座加熱爐,此前已有兩座合金帶鋼加熱爐順利投產(chǎn)。該項(xiàng)目群以標(biāo)準(zhǔn)化高要求打造示范工地,獲評(píng)中冶南方2021年安全生產(chǎn)標(biāo)準(zhǔn)化示范工地。高質(zhì)高效的項(xiàng)目執(zhí)行,充分踐行了“理性承諾 說(shuō)到做到”的服務(wù)觀,獲得業(yè)主好評(píng)。

此前,中冶南方熱工公司相繼設(shè)計(jì)建設(shè)了馬鋼大H型鋼加熱爐、馬鋼重型H型鋼加熱爐、國(guó)堂中H型鋼加熱爐、津西H型鋼加熱爐、天柱小H型鋼加熱爐、天柱中H型鋼加熱爐等系列H型鋼加熱爐。中冶南方熱工公司已成為國(guó)內(nèi)H型鋼加熱爐技術(shù)產(chǎn)品系列覆蓋最全的系統(tǒng)解決服務(wù)商。

天柱小H型鋼加熱爐

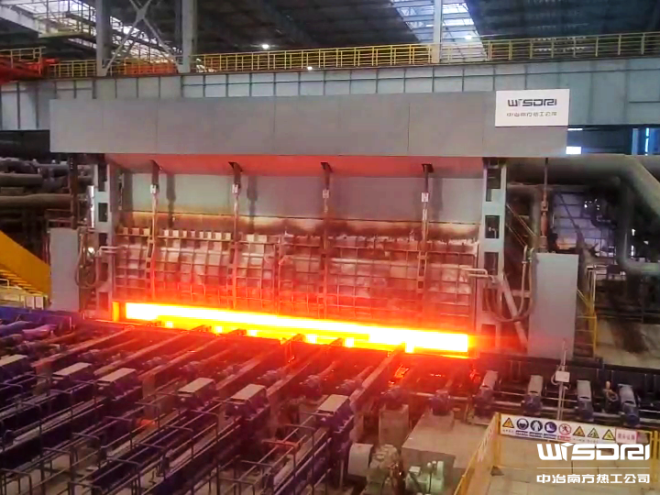

馬鋼大H型鋼加熱爐

馬鋼重型H型鋼加熱爐

在H型鋼加熱爐領(lǐng)域,中冶南方熱工公司運(yùn)用多項(xiàng)專(zhuān)利及專(zhuān)有化技術(shù),打造更加安全穩(wěn)定、綠色智能的加熱爐,穩(wěn)步提升產(chǎn)品品質(zhì)。

進(jìn)出料方式優(yōu)化

“節(jié)奏”是加熱爐生產(chǎn)運(yùn)行中的核心要點(diǎn),中冶南方熱工公司結(jié)合工藝流程及生產(chǎn)需求,在H型鋼加熱爐群設(shè)計(jì)建設(shè)中創(chuàng)新采用了端進(jìn)側(cè)出+側(cè)進(jìn)端出相結(jié)合的進(jìn)出料方式。以設(shè)計(jì)、安裝復(fù)雜化,實(shí)現(xiàn)使用、能耗精簡(jiǎn)化。

相較傳統(tǒng)的側(cè)進(jìn)側(cè)出方式,端進(jìn)側(cè)出+側(cè)進(jìn)端出避免了鋼坯穿爐膛、加熱爐間相互干涉,同時(shí)利于解決爐內(nèi)突發(fā)狀況;相比全部端進(jìn)端出的進(jìn)出鋼方式,單側(cè)側(cè)出極大地提升了空間利用率,同時(shí)減少了爐門(mén)逸氣量,大幅降低能耗。

智能控制

中冶南方熱工公司建設(shè)的H型鋼加熱爐項(xiàng)目均搭載自主研發(fā)的WISave智能加熱爐系統(tǒng)。通過(guò)模型計(jì)算系統(tǒng)和燃燒優(yōu)化控制系統(tǒng),實(shí)現(xiàn)動(dòng)態(tài)優(yōu)化空燃比、精準(zhǔn)控制鋼坯出爐溫度、降低鋼坯氧化燒損、降低待軋能耗等功能,出爐鋼坯斷面芯表溫差≤20℃,氧化燒損降低從而提升成材率提升2%以上。

綠色低碳

中冶南方熱工公司在設(shè)計(jì)建設(shè)的各個(gè)H型鋼加熱爐項(xiàng)目上均應(yīng)用了自主研發(fā)的超低NOx燒嘴,NOx排放量遠(yuǎn)低于150mg/m3的標(biāo)準(zhǔn),可低至30mg/Nm3。

對(duì)于采用蓄熱式燃燒方式的H型鋼加熱爐,中冶南方熱工公司針對(duì)其結(jié)構(gòu)特征導(dǎo)致的CO逸散,一方面通過(guò)動(dòng)態(tài)空燃比優(yōu)化控制保證煤氣在熱值一定的情況下合理燃燒,最大程度利用爐內(nèi)燃?xì)猓?b>噸鋼能耗較優(yōu)化前降低5%;另一方面使用煙氣反吹技術(shù),回收煙氣中的煤氣至爐膛內(nèi)燃燒,并突破反吹流量控制、反吹管路快速穩(wěn)壓等技術(shù)難點(diǎn),提升煙氣反吹的控制精度與穩(wěn)定性。經(jīng)技術(shù)升級(jí)后,爐體CO排放降低90%以上,反吹爐壓波動(dòng)范圍小于15%。

后續(xù),中冶南方熱工公司將不斷加大加熱爐領(lǐng)域綠色化、智能化技術(shù)應(yīng)用的探索,為客戶(hù)建設(shè)精品加熱爐項(xiàng)目,為中國(guó)鋼鐵行業(yè)高質(zhì)量發(fā)展貢獻(xiàn)熱工智慧。